メガネレンズメーカーに聞く!国産レンズと海外レンズの違い|(株)TSL 営業開発部 北島様:プロフェッショナルインタビュー

メガネを買うときに日本の国産レンズと海外製レンズの価格の差が気になったことはありませんか?「日本の国産レンズと海外レンズの違いって何?」と疑問に思う方もいるでしょう。そこで今回は国産メガネレンズメーカー(株)TSLの営業開発部チーフ北島明さんに”国産レンズと海外レンズの違い”についてインタビューして参りました!メガネ販売や製作に携わる方にも参考になる記事です。

目次

(株)TSL プロフィール

もともとの母体は伊藤光学工業

昭和31年創業以来、光学製品のメーカーとして日々開発を行い、眼鏡レンズのコーティングやコンタクトレンズ製造を初めて国内で実用化

世界最先端のコーティング技術と高性能プラスチックレンズの生産力、10000分の1ミリの精度を誇るコンタクトレンズの3つの柱に加え、新たに光学部品のコーティングを2002年より最新鋭の設備を導入

伊藤光学グループの中核をなす眼鏡レンズ部は、プラスチック眼鏡レンズの表面硬度向上(ハードコート)・反射防止(ハードマルチ)・耐衝撃性向上(プライマコート)・撥水加工・汚れ防止・紫外線カット・赤外線減光処理など最先端のコーティング技術によって、レンズにさまざまな機能を与え、常に業界をリードする存在

様々な製品が小型・軽量化され、樹脂材料へのコーティングもより精度の高い技術が求められる中『市場が要求するものをスピーディーに製品化していく』をモットーに光学部品のトータルメーカーを目指すと共に、一貫した物づくりを通し社会に貢献して行くことが目標

国産レンズメーカーが注意する3つの大きなポイント

耐衝撃性

—どのような基準でメガネレンズを製作されていますか。

当社はアメリカ市場に流通させるための、かなり厳しい規格『FDA規格(アメリカ食品医薬品局Food and Drug Administration; FDA)』を基準にして作られています。

このFDA規格の中で代表的なテストで『耐衝撃性テスト』があります。

通称ハードコートというものなんですが、これには2つの意味があります。

- 1:衝撃性に対するコートで別名プライマーコート

- 2:耐キズ性に対するハードコート

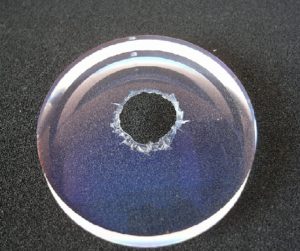

FDA規格によりテストされたレンズ。 右は耐衝撃コートを施したレンズ、左はコートを施していないレンズ

耐衝撃コートを施していないレンズ。127cmの高さから16.2gの鋼球を落とすと割れてしまう。FDA規格不合格。

FDA規格では、この状態を“スタークラック”と表現し、ここまでは合格となります。

鋼球が貫通またはレンズが完全に割れた状態が不合格です。

FDAテストにて鉄球が貫通

この1つ目の”衝撃に対するコート”をテストするFDAの規格がありまして、高さ127cmの高さから16.2グラムの鋼球をレンズ中心に落下させて割れないレンズを合格とするもので、そうしたレンズだけを当社では製品認定しています。

もちろん日本にもJIS規格というのはあるんですがアメリカのFDAほど厳しくはありません。

当社は、世界でも通用する高品質なレンズを目標としているため世界最高基準のFDA規格を参考に、レンズの製造をすすめています。

—ちなみに海外製のレンズとはどのあたりが違うのですか?

海外製のレンズで安価なものはハードコートのうち耐キズ性のコートはあるのですが、耐衝撃性の部分のコートは省いているものがあるようです。

それがコストダウンにつながりますし、安価な理由のひとつでもあるかと思います。

耐久性

もう一つは”レンズの耐久性”ですね。

メガネは使用される地域や環境によって耐久性が変わってきます。

過酷な環境でも耐えられるような耐久性の高いレンズが求められますが、当社では品質確認の基準として『促進耐候性試験』というのを行っています。

促進耐候性試験というのは太陽光、降雨、露によって引き起こされる劣化を再現し、屋外で数ヶ月、あるいは数年に亘って起こる劣化を、数日あるいは数週間という短期間で再現させ品質評価するテストです。

大まかに言いますと、わざと傷をつけたレンズに熱を加えたり結露させたり、UV照射などで劣化促進させて、コートの荒れ具合や密着性を確認します。また、そのレンズを更にダメージを加えて評価する過酷なテストも行っています。そしてこのテストは一度やるだけではなく、継続的にチェックするのが重要なんです。

メガネレンズ全てに行うわけではありませんが、仕上がったメガネレンズをロット毎に取り出し検査することで、そのロットの品質を保証します。

もちろん製造時期により微妙な誤差は出てくるのですが、そのなかでも一定の誤差で収まるようテストをくりかえして品質の安定に気を配って管理しています。

海外製のレンズも合格基準がそれぞれあると思いますが詳細はわかりません。ロットによる耐久性のバラツキもあるようです。

逆に言えばそこでコストカットをして単価を下げているという現状もあると思います。

外観

もう一つは外観ですね。

専門的には”干渉縞”というものなんですが、高屈折レンズ(薄型レンズ)になればなるほどこの干渉縞が出やすくなります。

これはハードコートと生地の屈折率の違いによって起こる現象で、反射光がシャボン玉のように縞模様になる現象です。

伊藤光学ではそれぞれの生地にそれぞれ相性の良いハードコートを使います。一つのハードコートで各屈折レンズに使うとコストカットになりますが干渉縞が目立ってしまいます。

細部にもこだわる品質管理

コーティング液や洗浄液の管理

あとは細かい部分では、洗浄液やコーティング液の管理ですね。

それぞれに品質が保証できる使用期限があり、定期的に交換し管理しています。長期使用することでコストカットになりますが製品にバラツキが出てしまいます。

—なるほど。海外製は人件費でコストカットしているとは想像していましたが、製造工程でも繊細な部分を省いてコストカットにつなげているのですね。

ただし、メガネレンズとして致命的な部分ではありません。日本の製品規格であるJIS規格には合格していますので、ユーザーが危険な目にあったり、深刻なダメージをおったりすることはないと思います。

それでも、目に見えない品質管理の部分や、強度、見え方のクオリティーなどは知っておいて損はないかなぁと思います。

メガネレンズ製造における品質管理

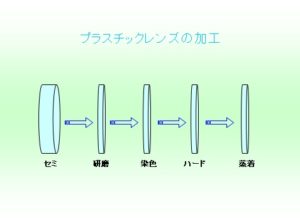

—そもそもメガネレンズはどのような工程で製造されるのですか?

最初にメガネレンズの基材として”モノマー”という液体状のものがあります。これに熱を加えながら固めていき、いわばレンズの原型ができます。

今度はそれを研磨する工程があり、そこで度数が出てくるのです。

さらに、場合によってはカラー染色を行い、コート膜の真空蒸着の工程を経て出荷となります。その工程のなかで、温度、濃度、比重、ハード膜厚、それぞれの使用期間などを厳密に管理していきます。

もう1つ重要なのは、それぞれの工程で一つ一つ細かくチェックしていく事ですね。

伊藤光学ではそれぞれの工程で厳密にチェックできる体制を確保しています。そこには当然コストがかかってきますが、当社の製造基準では必要不可欠だと考えています。

他のメーカーさんがどこまでやられているかは分かりかねますが、当社では

①成形から表面加工処理、研磨、染色などを国内で一貫生産

②業界が注目する表面処理技術

③業界初となる無機耐熱レンズ”ヒートガードコート”や機能レンズの開発力

を独自の強みとして持っている点が、国産メガネレンズメーカーとして誇れる部分です。

編集後記:国内産メガネのブランド力

専門的な言葉や技術が多く、一般のユーザーにはわかりにくい部分もあるでしょう。わかりやすくまとめると…

| 国内産レンズ | 海外製レンズ | |

| メリット | 高品質 安定した商品供給 | 値段が手ごろ |

| デメリット | 海外製に比べ値段が高い | 品質のばらつきがある

強度が十分でない場合もある |

ただし、国内産メガネレンズはコストがかかっているだけあって、人件費や細かいチェック基準などにコストが掛けられ、それだけ信頼が置けるといえます。

また、海外製メガネレンズでもJIS規格には合格しているため、問題があるレベルではなく、高品質レンズもあります。

常にメガネレンズ業界のパイオニアである(株)TSL の製品は高い技術力で機能性の高いレンズを発表し続けています。

こうした探究心のあるハイレベルなメーカーが携わっていることも国内産メガネレンズのブランド力の1つといえるでしょう。

あわせて読みたい